// Quality Products

Nutenstanzen Retrofit

Unsere Retrofit-Lösungen ermöglichen es, in die Jahre gekommene Anlagen effizient und kostengünstig zu modernisieren.

Wir bieten maßgeschneiderte Lösungen für jede Modernisierungsaufgabe.

Gemeinsam mit dem Kunden entwickeln wir Strategien, die perfekt auf die Produktionsanforderungen und vorhandenen Ressourcen abgestimmt sind, um eine maximale Effizienz für den Kunden zu gewährleisten.

Die Modernisierung unserer Maschinen erfolgt ausschließlich in Deutschland.

Als zuverlässiger Partner können sich Kunden in der Stanz- und Umformtechnik im Bereich Retrofit auf uns verlassen.

HIGH PRODUCTIVITY

HIGH SPEED

MAXIMUM QUALITY

BEST SERVICE

// MADE IN GERMANY

// Vorteile auf der Hand

Nutenstanze Retrofit

Steuerung und Automatisierung

Die Aktualisierung der Steuerungssysteme ermöglicht präzisere und effizientere Abläufe. Die Implementierung von Automatisierungstechnologien kann die Produktivität steigern und die Bedienerfreundlichkeit verbessern.

Materialzuführung und ‑abfuhr

Die Verbesserung der Materialzuführungs- und Abfuhrsysteme kann dazu beitragen, den Produktionsprozess reibungsloser und effizienter zu gestalten.

Qualitätskontrolle

Die Implementierung moderner Qualitätssicherungssysteme, wie beispielsweise Bildverarbeitungstechnologien sowie spezielle Sensorik kann die Qualität der gestanzten Teile überwachen und sicherstellen

Ersatzteilmanagement

Im Zuge einer Modernisierung von Nutenstanzen kann die Aktualisierung von veralteten Komponenten und die Umstellung auf modernere elektronische Bauteile in der Elektrotechnik eine wichtige Rolle spielen. Dies ist insbesondere dann entscheidend, wenn die alten Komponenten nicht mehr verfügbar sind oder nur schwer zu beschaffen sind. Neue Elektrokomponenten sind in der Regel nicht nur effizienter, sondern auch für viele Jahre auf dem Markt erhältlich.

Schallschutz

Der Schallschutz ist ein integraler Bestandteil unserer Nutenstanzen-Modernisierungslösungen. Unsere Schallschutzkabinen können flexibel als eigenständige Anlagen oder als Teil einer vollautomatisierten Produktionslinie konfiguriert werden, wodurch wir die Lärmbelastung erheblich minimieren.

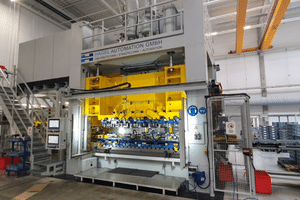

// Anwendungsbeispiel

Nutenstanzen Retrofit

Umfassende Überholung und Modernisierung der vorhandenen Nutenstanze NN20.

Allgemein Projektumfang

- Austausch von Verschleißteilen und Reparaturarbeiten

- Verbesserung der Maschineneffizienz und Präzision durch gezielte Modernisierungen.

- Erneuerung kritischer Komponenten, um die Lebensdauer und Leistung der Nutenstanze zu erhöhen.

- Integration von Maßnahmen zur Sicherstellung der Bediensicherheit und Einhaltung von Industriestandards.

- Umstellung auf moderne Steuerungs- und Automatisierungstechnologien für optimale Prozesskontrolle und Effizienz.

- Anpassung der Nutenstanze an sich ändernde Produktionsanforderungen und Materialien.

- Ganzheitliche Projektbetreuung von der Planung bis zur Inbetriebnahme.

Stössel und Antrieb

Die Stößelführungsschienen wurden ausgetauscht, um die Stanzgenauigkeit wiederherzustellen. Zudem erfolgte die Montage und Justierung der Stößelführungskomponenten für optimale Präzision und Parallelität.

Verschleißteile

Riemenscheibe und Keilriemen wurden erneuert und die Lagerungen überholt. Die Schwungradwelle wurde ausgetauscht, um einen reibungslosen Betrieb sicherzustellen.

Überarbeitung des Rundtisches

Eine Platinenklemmung wurde nachgerüstet, um das Stanzen ohne Platinenniederhalter zu ermöglichen.

Hauptantrieb Siemens 1PH8

Ein neuer Hauptantrieb von Siemens wurde integriert. Gleichzeitig erfolgte der Austausch der Servoeinheit der Teilkreisverstellung.

Kupplung-Bremskombination Servicearbeiten

Die Verschleißkomponenten der Kupplung-Bremskombination wurden ausgetauscht, um die Sicherheit und Leistung zu gewährleisten.

Elektrik

Es erfolgte eine umfassende Erneuerung der Steuerungssysteme und Elektronik.

Fortschrittliche Steuerungstechnologien wurden integriert, um die Prozessüberwachung und Effizienz zu verbessern.

// Hagel Automation

Aktuelles

Transfer System für einen 5 Meter Pressentisch

DEZ 2023 | Für einen Kunden in Tschechien haben wir einen Transfer gebaut. Das Transfer-System wurde in eine Presse integriert welche einen 5m Pressentisch hat. Die Steuerung des Transfers wurde durch uns geplant, installiert sowie Inbetriebgenommen

Nutenstanzzentrum 1400mm

DEZ 2023 | Für einen Kunden in Deutschland fertigen wir derzeit ein Nutenstanzzentrum, welches zwei hintereinander geschaltete Single Nutenstanzautomationen beinhaltet. Die Anlage ist mit zwei 200KN-Nutenstanzen ausgestattet. Das gesamte Projekt beinhaltet zwei komplett eigenständige Nutenstanzautomationen Zentrum 1 kann ein Blechdurchmesser von 1400mm stanzen Zentrum 2 kann ein Blechdurchmesser von 1000mm stanzen

Feeder zwischen C‑Gestellpressen

JAN 2022 | Teleskop-Feeder zwischen C‑Gestell Pressen im Automotive-Sektor in Deutschland erfolgreich installiert.

Tandemnutenstanze installiert

DEZ 2021 | Für einen Kunden in Tschechien haben wir eine Tandemnutenstanze installiert, welche im Single- oder Tandembetrieb nutzbar ist. In der Anlage sind zwei 160KN-Nutenstanzen verbaut.

Pressenanlage mit Automation

NOV 2021 | Für einen Kunden im Automotive-Sektor aus Deutschland haben wir eine 300t-Presse installiert. Der Automationsablauf der Anlage beinhaltet: Platinenlader, Zangenvorschub & Transfer.

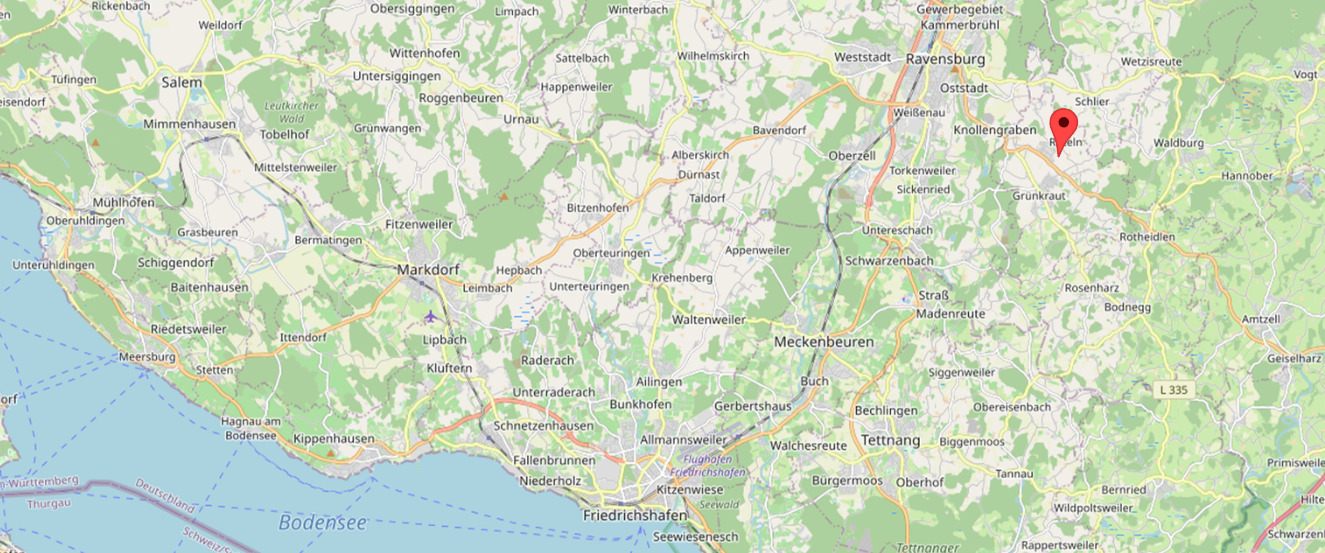

// HAGEL AUTOMATION

Hagel Automation in Zahlen

0

Mitarbeiter am Standort Grünkraut

0

Transfer Systeme installiert0

Jahre Erfahrung

// FAQ

Fragen und Antworten

Normalerweise erfolgt ein Werkzeugwechsel an einer Nutenstanze in weniger als 10 min.

Eine Nutenstanze fertigt im Einzelnutverfahren Rotor- und Statorbleche für Elektromotoren und Generatoren.

Die so gestanzten Bleche werden zu Paketen zusammengestellt und anschließend gewickelt oder vergossen und zu einem Motor oder Generator zusammengebaut.

Nutenstanzen werden zur Herstellung von Elektroblechen (Statoren und Rotoren) für Elektromotoren verwendet.

Mittels eines Stanzwerkzeugs wird eine einzelne Nut in ein kreisrundes Blech gestanzt.

Anschließend wird das Blech durch eine Vorschubvorrichtung (Teilapparat) um eine Teilung vorgeschoben – der Stanzvorgang wird wiederholt.

Je nach Teilung werden pro Blech zwischen 30 und 100 Stanzvorgänge bis zum fertigen Blech durchgeführt. Dies geschieht bei einer Hubzahl von 600 bis 1200 Stanzvorgängen pro Minute.

Die Herstellung von Blechen im Einzelnutverfahren ist im Verhältnis zu einem Werkzeug im Komplettschnitt wesentlich günstiger und flexibler.

Im Regelfall wird die Nutenstanze mit 600 bis 1200 Hüben pro Minute betrieben. Dies ist abhängig von der Größe und Komplexität des Bauteils.

Nutenstanzen werden aktuell von uns in einem Bereich von 5 – 20 Tonnen Stanzkraft angeboten.

Nutenstanzen auf höchstem Niveau und größtmöglicher Präzision und Ausbringung. Die patentierte Bauart der Nutenstanze ermöglicht eine hohe Steifigkeit, sowie optimale Voraussetzungen für eine gute Automatisierbarkeit.

Aufgrund der eingesetzten Antriebstechnik gibt es keine Verschleißteile mehr an der Nutenstanze.

Wir bieten maßgeschneiderte Lösungen zur mechanischen und elektrischen Modernisierung alter Nutenstanzen. Zusätzlich können bestehende Nutenstanzen mit unseren Automatisierungskonzepten nachgerüstet werden.

In Abhängigkeit der Größe und des Automatisierungsgrades liegt die Ausbringung bei unseren Anlagen zwischen vier und zehn Blechen pro Minute.

In der Regel dauert es von der Bestellung bis zur Lieferung einer Nutenstanze circa 10 Monate. Oftmals haben wir eine Vorführmaschine im Haus, die kurzfristig verfügbar ist.

Die Nutenstanze ist modular aufgebaut und sehr einfach zu warten, da die Nutenstanze keine Verschleißteile mehr besitzt.

Hagel Automation ist auf die Konstruktion, bis hin zum Bau von Nutenstanzen und auf die gesamte Automation spezialisiert. Hagel Automation liefert effiziente, moderne und hoch präzise Nutenstanzen.

Die kosten sind abhängig von der benötigten Stanzkraft, der Ausstattung und dem Automatisierungsgrad der Nutenstanze. Wir sind in der Lage kurzfristig ein Angebot für jeden Anwendungsfall auszuarbeiten.

Ca. 4000 bis 7000 kg.

Herstellung von Elektroblechen für Motoren und Generatoren für Windkraft, Wasserkraft und Antriebstechnik.

Mittels eines Stanzwerkzeugs wird eine einzelne Nut in ein kreisrundes Blech gestanzt.

Anschließend wird das Blech durch eine Vorschubvorrichtung (Teilapparat) um eine Teilung vorgeschoben – der Stanzvorgang wird wiederholt.

Je nach Teilung werden pro Blech zwischen 30 und 100 Stanzvorgänge bis zum fertigen Blech durchgeführt. Dies geschieht bei einer Hubzahl von 600 bis 1200 Stanzvorgängen pro Minute.

Aktuell werden Bleche im Durchmesser von 35 mm bis 1300 mm auf Nutenstanzen bearbeitet. Der Trend geht aktuell zu größeren Durchmessern von bis zu 1800 mm.

Ihre Frage ist nicht dabei?

// LEISTUNGSSPEKTRUM