// Quality Products

Transfer-Systeme für Schneid- und Umformpressen

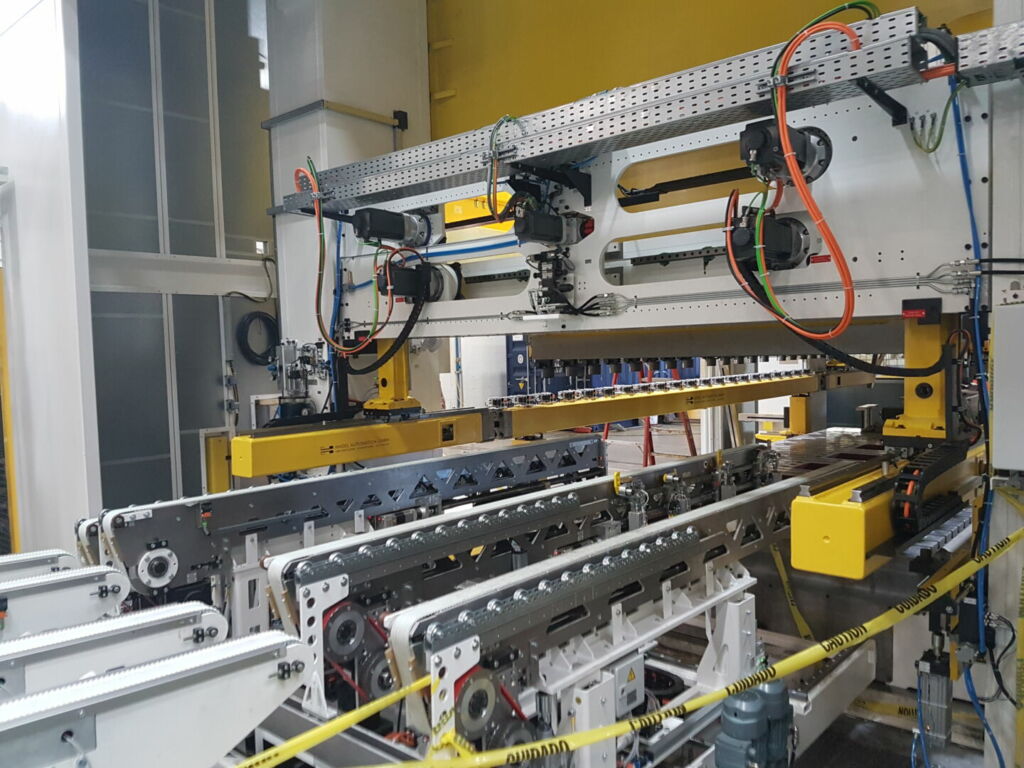

Unsere Transfers-Systeme sind speziell für den Einsatz in Schneid- und Umformpressen entwickelt und bieten eine zuverlässige und präzise Handhabung von Werkstücken. Das Einsatzspektrum reicht von der Kleinteile-Fertigung bis hin zur Herstellung von Karosserieteilen oder Kühlschränken.

Transfer-Systeme werden in vielfältigen Anwendungen der Automobilindustrie sowie in der Herstellung von weißer Ware eingesetzt. Dabei zeichnen sie sich durch ihre hohe Leistungsfähigkeit und Zuverlässigkeit aus, wodurch sie zu einem wichtigen Bestandteil der Produktionsprozesse unserer Kunden werden.

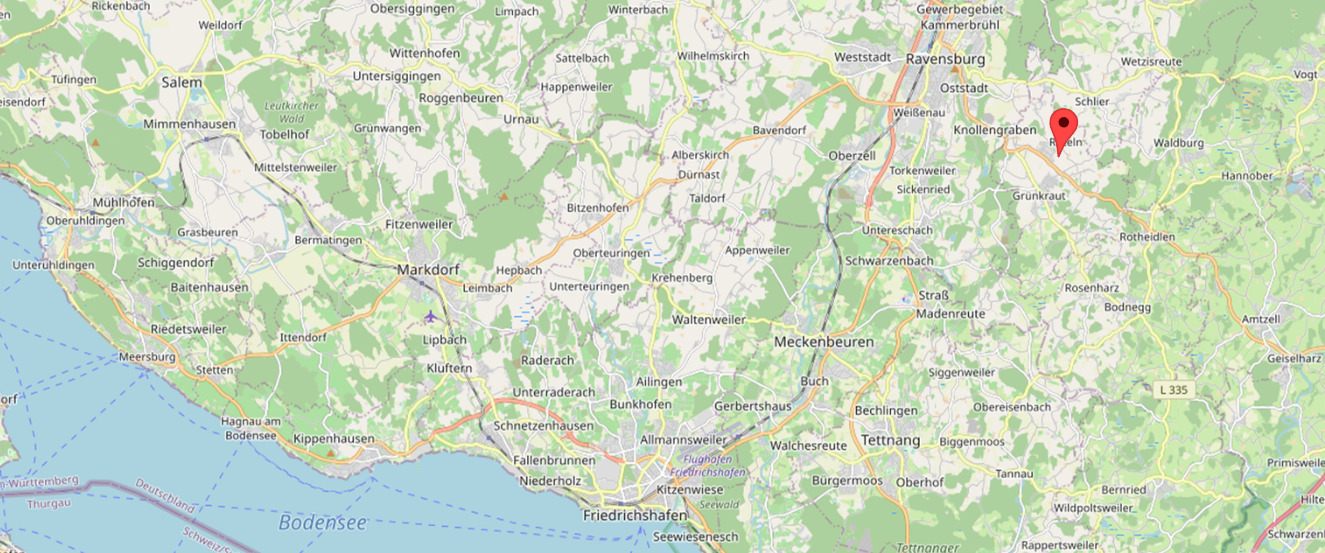

Die Herstellung der Anlagen erfolgt ausschließlich in Deutschland. Unsere Mitarbeiter bringen langjährige Erfahrung in der Entwicklung und Herstellung von Transfer-Systemen mit.

Seit Jahrzehnten sind wir für unsere Kunden ein zuverlässiger Partner. Wir bieten nicht nur hochwertige Produkte, sondern auch einen exzellenten Service und eine umfassende Beratung, um sicherzustellen, dass unsere Kunden die besten Lösungen für ihre Produktionsprozesse erhalten. Wir arbeiten eng mit unseren Kunden zusammen, um individuelle Lösungen zu entwickeln und maßgeschneiderte Transfersysteme zu liefern, die den spezifischen Anforderungen jedes Kunden gerecht werden.

HIGH PRODUCTIVITY

HIGH SPEED

MAXIMUM QUALITY

BEST SERVICE

// MADE IN GERMANY

// Produktmerkmale

Transfer-Systeme von Hagel Automation

Tooling

Wir bieten eine breite Palette an Tooling-Optionen für unsere Transfer-Anlagen, darunter Schnellspanner für Aufsatzschienen, Tooling Receiver, wie zum Beispiel Mastermounts oder kundenspezifische Lösungen.

Greiferschienen

Die Greiferschienen sind in mehreren Optionen verfügbar

(Stahl, Aluminium oder Carbon).

Für die elektrische Installation bieten wir Buslösungen oder auch “hartverdrahtete” Systeme an.

Für die pneumatische Ansteuerung von Funktionen bieten wir maßgeschneiderte Ventillösungen mit integriertem Luftspeicher an.

Zusatzservoachsen

Unsere Zusatzservoachsen auf der Greiferschiene bieten ihnen die Möglichkeit, ihrer Transfer-Anlage zusätzliche Funktionen und Bewegungen hinzuzufügen. Durch die Verwendung von Servomotoren können sie eine höhere Flexibilität, Genauigkeit und Ausbringung bei der Handhabung ihrer Werkstücke erreichen.

Kompensation von Schrägstellungen der Greiferschiene

Die Schrägstellungskompensation ist eine innovative Technologie, die in unseren Transfer-Anlagen zum Einsatz kommt.

Wir bieten eine zuverlässige Lösung für den Fall von Schrägstellungen durch unvorhergesehene Ereignisse. Dadurch wird die Betriebssicherheit erhöht und die Lebensdauer der Anlage verlängert.

Wartungsfreundlichkeit

Die wartungsfreundliche Auslegung und optimale Zugänglichkeit unserer Transfer-Anlagen sorgt dafür, dass Wartungsarbeiten schnell und einfach durchgeführt werden können. Dadurch minimieren wir Ausfallzeiten und stellen sicher, dass unsere Kunden ihre Produktionsziele erreichen können.

Wir verwenden automatische Greiferschienenkupplungen der Firma Berg Spanntechnik. Diese gewährleisten eine sichere und passgenaue Kupplung der Greiferschiene.

Unsere robusten Ablagepfosten mit Verschiebeeinrichtung ermöglichen einen stabilen automatischen Werkzeugwechsel in kürzester Zeit.

// Referenzen

Kundenspezifische Lösungen

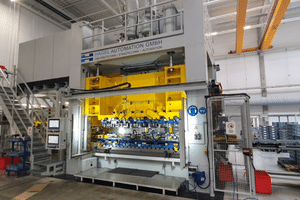

Doppelstößel Pressen

Der stehend zwischen den Pressenständern montierte 3‑Achs-Transfer mit drei Schließkästen verbindet zwei Pressentische. Bewegungen aller Achsen sind frei programmierbar. Dabei können maximale Dynamiken abgerufen werden.

Der 6‑Achs-Vorschubverbund wird durch eine intelligente Drehmomentensteuerung, entwickelt von Hagel Automation, umgesetzt. Dadurch kann die maximale Leistung im Vorschub abgerufen werden.

Transfer Front-to-back

Das “Front-to-Back” Transfersystem eignet sich sowohl für neue als auch nachzurüstende Pressen mit geringer seitlicher Ständeröffnung oder sonstigen Systemen mit beengten Platzverhältnissen.

Durch die Variation der Anordnung der Schließkästen “Front-to-Back” ergeben sich Freiräume, die ein Betreiben der Anlage im Transferbetrieb ermöglichen. Basierend auf der Grundkonstruktion des Systems mit Direktantrieb ist eine bestmögliche Anpassung an die kundenseitigen Gegebenheiten realisierbar.

Die gesamte Transfereinheit kann in eine beliebige Parkposition verfahren werden. Dadurch ist dieses System universell einsetzbar. Dieses System ist daher gerade für Kunden sinnvoll, die Pressen überwiegend im Folgeverbund betreiben und die Möglichkeit der Nutzung eines Transfers erwägen.

Stehend/ hängender Transfer

// Individuelle Lösungen

Aktuelles

Transfer System für einen 5 Meter Pressentisch

DEZ 2023 | Für einen Kunden in Tschechien haben wir einen Transfer gebaut. Das Transfer-System wurde in eine Presse integriert welche einen 5m Pressentisch hat. Die Steuerung des Transfers wurde durch uns geplant, installiert sowie Inbetriebgenommen

Nutenstanzzentrum 1400mm

DEZ 2023 | Für einen Kunden in Deutschland fertigen wir derzeit ein Nutenstanzzentrum, welches zwei hintereinander geschaltete Single Nutenstanzautomationen beinhaltet. Die Anlage ist mit zwei 200KN-Nutenstanzen ausgestattet. Das gesamte Projekt beinhaltet zwei komplett eigenständige Nutenstanzautomationen Zentrum 1 kann ein Blechdurchmesser von 1400mm stanzen Zentrum 2 kann ein Blechdurchmesser von 1000mm stanzen

Feeder zwischen C‑Gestellpressen

JAN 2022 | Teleskop-Feeder zwischen C‑Gestell Pressen im Automotive-Sektor in Deutschland erfolgreich installiert.

Tandemnutenstanze installiert

DEZ 2021 | Für einen Kunden in Tschechien haben wir eine Tandemnutenstanze installiert, welche im Single- oder Tandembetrieb nutzbar ist. In der Anlage sind zwei 160KN-Nutenstanzen verbaut.

Pressenanlage mit Automation

NOV 2021 | Für einen Kunden im Automotive-Sektor aus Deutschland haben wir eine 300t-Presse installiert. Der Automationsablauf der Anlage beinhaltet: Platinenlader, Zangenvorschub & Transfer.

// HAGEL AUTOMATION

Hagel Transfer Systeme in Zahlen

0

Mitarbeiter am Standort Grünkraut

0

Transfer Systeme installiert0

Jahre Erfahrung

// FAQ

Fragen und Antworten

Normalerweise erfolgt ein automatischer Transferschienenwechsel innerhalb von 20 bis 30 Sekunden.

Der Gesamtprozess mit Presse und Peripherie dauert aktuell ca. 3 Minuten.

Ein Transfer ist ein spezialisiertes automatisiertes Handlingsgerät, das Werkstücke innerhalb eines mehrstufigen Umformprozesses von Werkzeugstufe zu Werkzeugstufe weitertaktet.

Ein Transfer bewegt Werkstücke innerhalb eines mehrstufigen Umformprozesses von Werkzeugstufe zu Werkzeugstufe.

Dieser Zyklus wiederholt sich fortlaufend.

Bei mit Transfer hergestellten Werkstücken handelt es sich um Blechumformteile, die in einem mehrstufigen Umformprozess mittels einer Umformpresse hergestellt werden.

Entlang eines mehrstufigen Werkzeugs in einer Umformpresse befinden sich links und rechts jeweils eine Greiferschiene mit entsprechendem Tooling um die Bauteile greifen zu können.

Die Mechanik des Transfers führt eine zumeist dreiachsige Bewegung aus um die Werkstücke zu greifen, anzuheben und vorzuschieben. Anschließend werden die Werkstücke in die nächsten Werkzeugstufen abgelegt, die Schienen geöffnet und wieder zurückgefahren.

Der Zyklus startet nun von neuem.

Eine mit Transfer ausgerüstete Presse kann in einer hohen Taktrate fertige Umformteile herstellen. Bei einem Dreischichtbetrieb sind dies ca. 25.000 Teile pro Tag.

In Standardanwendungen der Automobilbranche liegt die Hubzahl meistens zwischen 20 und 30 Hüben/min.

Je nach Anwendung ist allerdings auch eine Hubzahl bis zu 120 Hüben/min machbar.

Eine Transferautomation von Hagel Automation ist eine gute Wahl, da das Unternehmen langjährige Erfahrung und Fachwissen in der Entwicklung und Herstellung von Automatisierungslösungen hat.

Bei Pressen, die bereits mit einem Transfer ausgerüstet waren, ist eine Nachrüstung mit einem neuen Transfer meist problemlos möglich.

Je nach Größe der Anlage können mit einem Transfer zwischen 200 und 400 kg mit maximaler Beschleunigung bewegt werden.

Transfer kommen in der Serienproduktion von Blech- und Umformteilen zum Einsatz. Dies umfasst die Automobilindustrie, sowie weiße Ware.

Ihre Frage ist nicht dabei?

// LEISTUNGSSPEKTRUM