// Quality Products

Retrofit, Überholung und Service

Mit unseren Retrofit-Lösungen bringen wir Ihre Umformanlagen auf den neuesten Stand der Technik und steigern die Effizienz. Wir analysieren den Zustand und das Umfeld ihrer Anlagen und erstellen ein maßgeschneidertes Modernisierungskonzept.

Für unsere Anlagen, die bereits lange Jahre im Einsatz sind, bieten wir Überholungen an, um sie für die Zukunft fit zu machen. Solche Einsätze planen wir zusammen mit unseren Kunden um die Tätigkeiten bestmöglichen in die laufende Produktion zu integrieren.

Aufgrund unserer mittelständischen Struktur haben sie bei uns im Service immer einen direkten Ansprechpartner. Wir haben viele Standardbauteile auf Lager und können im Regelfall alle Komponenten kurzfristig beschaffen und weltweit liefern.

HIGH PRODUCTIVITY

HIGH SPEED

MAXIMUM QUALITY

BEST SERVICE

// MADE IN GERMANY

// Vorteile auf der Hand

Retrofit

Nachrüstung

Durch Retrofit-Maßnahmen können elektronische Transfers, Platinenlader, Feeder, Shuttle und weitere Komponenten an bestehenden Pressen nachgerüstet werden, um die Produktionskapazität zu erweitern und die Anlagen auf den neuesten Stand der Technik zu bringen.

Autarke Steuerung

Retrofit-Lösungen bieten unabhängige Steuerungsoptionen, die nahtlos in bestehende Anlagen integriert werden können. Diese autarken Systeme funktionieren autonom, um Betriebszeit und Verfügbarkeit zu maximieren, was zu einer effizienteren und reibungslosen Produktion führt.

Integration in bestehende Anlagen

Die Nachrüstung ermöglicht eine nahtlose Integration der neuen Technologien in bestehende Anlagen. Dadurch werden Effizienz und Produktivität gesteigert, ohne den laufenden Betrieb zu beeinträchtigen.

Erfahrung und Expertise

Durch langjährige Erfahrung und umfangreiche Expertise im Bereich Steuerung und Retrofit von Umformanlagen bietet Hagel Automation maßgeschneiderte Lösungen, die den spezifischen Anforderungen und Bedürfnissen der Kunden entsprechen. Diese Kompetenz garantiert einen effektiven und effizienten Upgrade-Prozess.

Überholung und Service

Überholungen

Wir bieten Überholungen bestehender Anlagen an und bringen diese auf den neuesten Stand der Technik. Ganz gleich, ob es sich um Transfersysteme, Platinenlader, Feeder oder Shuttles handelt. Die Generalüberholung kann direkt beim Kunden vor Ort durchgeführt werden. Bei umfangreichen Generalüberholungen bauen wir die Anlage ab und nehmen sie zu uns. Sobald die Anlage bei uns ist, wird sie gründlich gewartet und wieder instand gesetzt. Technische Neuerungen werden nach Kundenwunsch parallel dazu durchgeführt. Danach wird die Anlage wieder beim Kunden vor Ort aufgebaut und in Betrieb genommen.

Inspektionen

Unsere Inspektionsdienstleistung gewährleistet eine umfassende Überprüfung für Sicherheit und Leistung. Wir analysieren alle Komponenten und erstellen einen detaillierten Bericht mit Empfehlungen. Störungen werden dabei minimiert, dies optimiert die Effizienz der Anlagen. Durch regelmäßige Inspektionen können wir mögliche Störquellen rechtzeitig erkennen und entsprechende Maßnahmen ergreifen, um die Ausfallzeiten zu minimieren und Produktionsabläufe zu stabilisieren.

Serviceeinsätze

Wir bieten einen umfassenden Vor-Ort-Service an. Wir kümmern uns um den Austausch von Bauteilen, führen Wertungen durch, rüsten Ihre bestehenden Anlagen nach und erweitern sie bei Bedarf. Zudem übernehmen wir auch Reparaturen, um einen reibungslosen Betrieb Ihrer Anlagen sicherzustellen.

Ersatzteillieferung

Unsere Ersatzteillieferungen sind darauf ausgerichtet, Produktionsanlagen stets in Betrieb zu halten. Mit einem umfangreichen Lagerbestand an hochwertigen Ersatzteilen bieten wir eine schnelle und zuverlässige Versorgung. Egal, ob es sich um kritische Komponenten oder Standardteile handelt, wir stellen sicher, dass die benötigten Ersatzteile zeitnah verfügbar sind. Unsere effiziente Lieferung gewährleistet einen reibungslosen Ablauf Ihrer Prozesse und minimiert ungeplante Ausfallzeiten.

Anlagenoptimierung

Unsere Anlagenoptimierungen sind darauf ausgerichtet, die Leistung und Effizienz Ihrer Produktionsanlagen zu maximieren. Mit fundiertem Fachwissen und langjähriger Erfahrung analysieren wir Ihre Anlagen gründlich, um Potenziale für Verbesserungen zu identifizieren. Durch gezielte Maßnahmen, wie die Aktualisierung von Steuerungssystemen, die Implementierung neuer Technologien oder die Optimierung von Prozessen, bringen wir Ihre Anlagen auf den neuesten Stand der Technik. Das Ergebnis sind gesteigerte Produktionskapazitäten, reduzierte Betriebskosten und eine verbesserte Produktqualität.

// Pressenverkettung

Retrofit: Überholung und Service

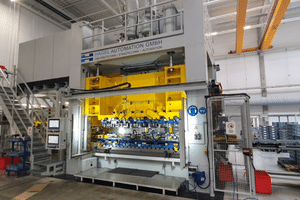

Transfer als Retrofit in bestehende Presse

In diesem Anwendungsbeispiel haben wir eine Transferanlage in eine bestehende Presse eingebaut. Die nahtlose Integration der Transferanlage hat die Produktionskapazität erheblich gesteigert.

Die Transferanlage ermöglicht einen effizienten Transport von Werkstücken.

Dabei werden die Achsen entlang von Kurvenscheiben gesteuert, um einen äußerst sanften und präzisen Bewegungsablauf parallel der Presse zu gewährleisten. Dies führt zu einer verbesserten Qualität und Genauigkeit der Fertigung.

Individuelle Transferschienen aus Carbon

In diesem Anwendungsbeispiel konnten wir einem Kunden helfen und für eine Fremdanlage neue Transferschienen aus Carbon fertigen. Die von uns gelieferten Transferschienen wurden nach speziellen Anforderungen aus Carbon gefertigt und exakt auf die Bestandsanlage angepasst. Was eine hohe Durchbiegefähigkeit bei geringem Gewicht gewährleistet.

Dabei wurde die gesamte Technik von den Bestandsschienen übernommen.

Überholung von Transferanlagen

In diesem Anwendungsbeispiel haben wir eine ältere Transferanlage von einem Kunden überholt und modernisiert.

Nachdem wir die Anlage abgebaut und zu uns gebracht hatten, wurden alle Verschleißteile ausgetauscht und die gesamte Anlage grunderneuert.

Die Antriebe und Steuerung wurden durch neue Komponenten ersetzt, um die Effizienz und Leistungsfähigkeit der Anlage zu verbessern.

Durch die umfassende Überholung und den Einbau neuer Technologien konnten wir die Transferanlage auf den neuesten Stand der Technik bringen. Unser Ziel war es, die Anlage wieder in einen optimalen Zustand zu versetzen und eine zuverlässige, hochleistungsfähige Produktionslösung für unseren Kunden zu schaffen.

Taktband als Nachrüstung mit Ausschleusefunktion

In diesem Anwendungsbeispiel wird das Taktband nach einer Transferpresse eingesetzt. Die vorgeformten Teile werden auf das Band gelegt.

Durch eine ausgeklügelte Steuerung wird eines der zwei Bänder abgekippt, um das entsprechende Teil auszuschleusen.

Besonders vorteilhaft ist hier die Werkzeugwechselfunktion. Das Taktband kann beim Werkzeugwechsel einfach aus dem Pressenbereich herausgefahren werden. Ein Ein- und Ausbau entfällt somit.

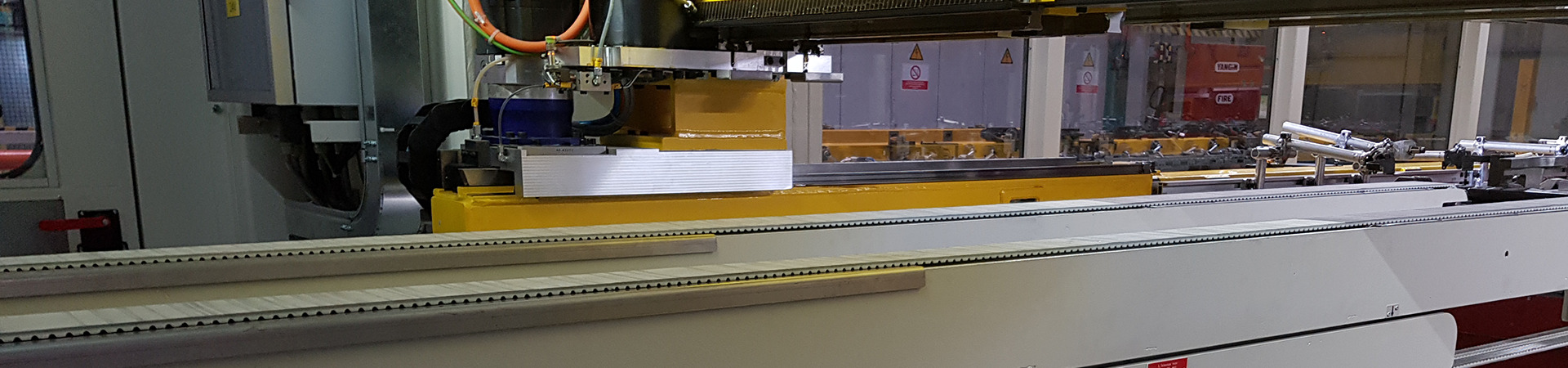

Feeder als Retrofit in bestehende Pressenlinie

In diesem Anwendungsbeispiel haben wir 5 Feeder als Retrofit in eine bestehende Pressenlinie integriert. Dabei wird die Steuerung unabhängig von der älteren Pressensteuerung betrieben.

Der Feeder ermöglicht den Transport von Teilen über eine Distanz von 11m. Durch eine ausgeklügelte Steuerung werden die Achsen des Feeders entlang von Kurvenscheiben bewegt, was einen äußerst sanften Transport der Bauteile ermöglicht. Dies ist besonders bei großflächigen Umformteilen von großer Bedeutung.

Transfer als Retrofit in bestehende Presse

In diesem Anwendungsbeispiel haben wir eine Transferanlage in eine bestehende Presse eingebaut. Die nahtlose Integration der Transferanlage hat die Produktionskapazität erheblich gesteigert.

Die Transferanlage ermöglicht einen effizienten Transport von Werkstücken.

Dabei werden die Achsen entlang von Kurvenscheiben gesteuert, um einen äußerst sanften und präzisen Bewegungsablauf parallel der Presse zu gewährleisten. Dies führt zu einer verbesserten Qualität und Genauigkeit der Fertigung.

// Hagel Automation

Aktuelles

Transfer System für einen 5 Meter Pressentisch

DEZ 2023 | Für einen Kunden in Tschechien haben wir einen Transfer gebaut. Das Transfer-System wurde in eine Presse integriert welche einen 5m Pressentisch hat. Die Steuerung des Transfers wurde durch uns geplant, installiert sowie Inbetriebgenommen

Nutenstanzzentrum 1400mm

DEZ 2023 | Für einen Kunden in Deutschland fertigen wir derzeit ein Nutenstanzzentrum, welches zwei hintereinander geschaltete Single Nutenstanzautomationen beinhaltet. Die Anlage ist mit zwei 200KN-Nutenstanzen ausgestattet. Das gesamte Projekt beinhaltet zwei komplett eigenständige Nutenstanzautomationen Zentrum 1 kann ein Blechdurchmesser von 1400mm stanzen Zentrum 2 kann ein Blechdurchmesser von 1000mm stanzen

Feeder zwischen C‑Gestellpressen

JAN 2022 | Teleskop-Feeder zwischen C‑Gestell Pressen im Automotive-Sektor in Deutschland erfolgreich installiert.

Tandemnutenstanze installiert

DEZ 2021 | Für einen Kunden in Tschechien haben wir eine Tandemnutenstanze installiert, welche im Single- oder Tandembetrieb nutzbar ist. In der Anlage sind zwei 160KN-Nutenstanzen verbaut.

Pressenanlage mit Automation

NOV 2021 | Für einen Kunden im Automotive-Sektor aus Deutschland haben wir eine 300t-Presse installiert. Der Automationsablauf der Anlage beinhaltet: Platinenlader, Zangenvorschub & Transfer.

// HAGEL AUTOMATION

Hagel Automation in Zahlen

0

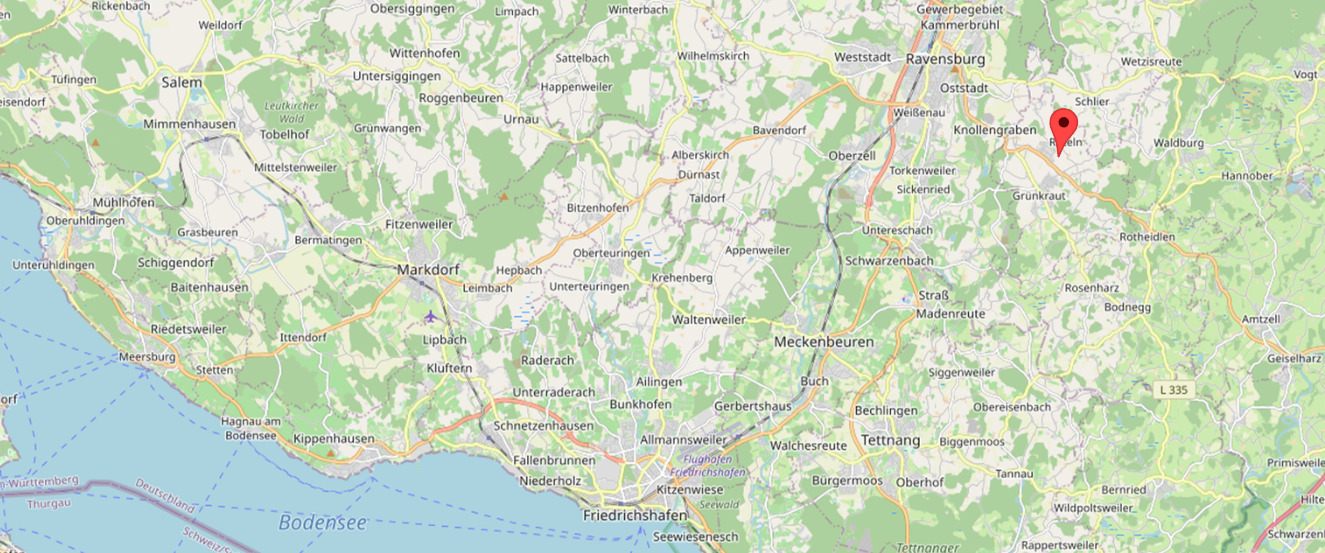

Mitarbeiter am Standort Grünkraut

0

Transfer Systeme installiert0

Jahre Erfahrung

// FAQ

Fragen und Antworten

Im Regelfall dauert der Einbau und die Inbetriebnahme einer neuen Automation ein bis zwei Wochen. In der Folgewoche wird die Produktion wieder hochgefahren.

Der Retrofit einer Automation erhöht die Qualität, Verfügbarkeit und Kapazität.

Durch den Einsatz neuester Steuerungstechnik können Ressourcen eingespart und die Prozesse an die Anforderungen von Industrie 4.0 angepasst werden.

Die bestehende Anlage wird analysiert in Bezug auf Mechanik, Elektrik und Software. Die Schnittstellen werden definiert und anschließend der Umfang neu projektiert und ausgelegt. Anschließend wird die Anlage umgebaut und im Zusammenhang mit der Gesamtanlage in Betrieb genommen.

Eine Retrofit von Hagel Automation ist eine gute Wahl, da das Unternehmen langjährige Erfahrung und Fachwissen in der Entwicklung und Herstellung von Automatisierungslösungen hat. Hagel Automation hat sich auf die Produktion von maßgeschneiderten Automatisierungssystemen spezialisiert.

Im Regelfall kann eine Automation immer problemlos in eine vorhandene Anlage nachgerüstet werden, bei der schon eine Automation vorhanden ist.

Andernfalls müssen die Platzverhältnisse geprüft und das Konzept entsprechend angepasst werden.

Ihre Frage ist nicht dabei?

// LEISTUNGSSPEKTRUM