// Quality Products

Platinenlader-Systeme

HIGH PRODUCTIVITY

HIGH SPEED

MAXIMUM QUALITY

BEST SERVICE

// MADE IN GERMANY

// Optionen

Platinenlader-Systeme von Hagel Automation

// verschiedene Varianten

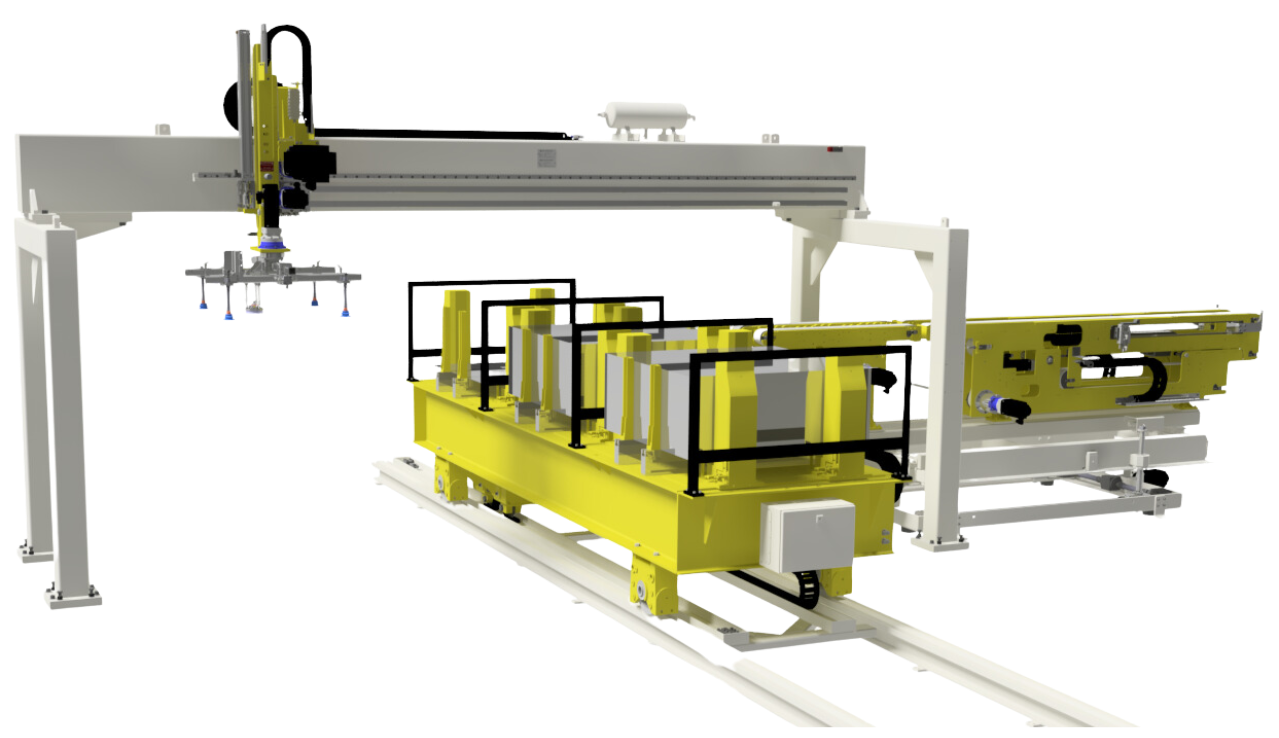

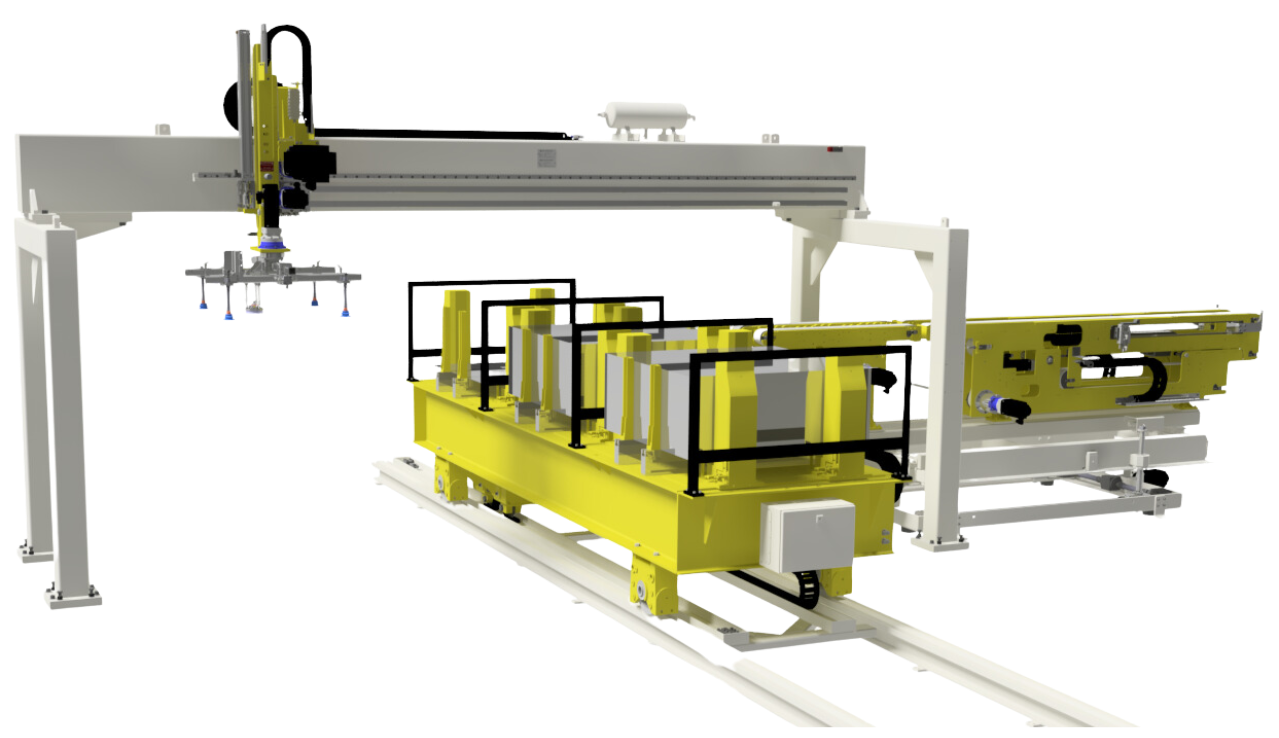

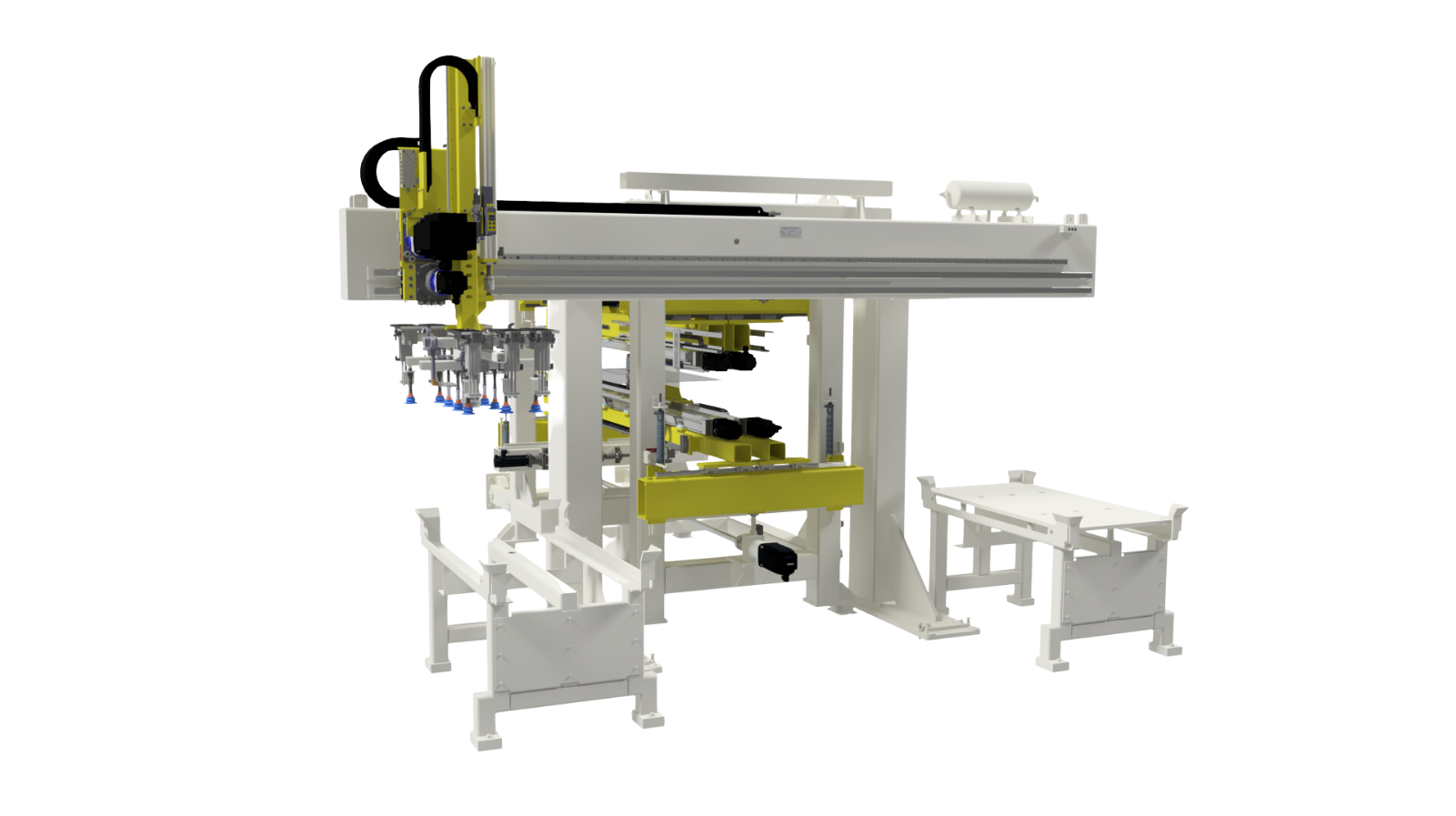

Platinenlader

Platinenlader 360

- Blechcoil zu Presse

In dieser Betriebsart werden Platinen mittels einer Schere direkt vom Coil abgeschnitten und vom Platinenlader direkt der Presse zugeführt. - Stapelwagen zu Presse

Als weitere Betriebsart werden zusätzlich Blechteile, die auf einem Stapelwagen bereitgestellt sind der Presse vom Feeder zugeführt. - Blechcoil zu Stapelwagen

Zusätzlich können auch vom Coil geschnittene Bleche im Stapelwagen abgestapelt werden und als Puffer genützt werden. -

-

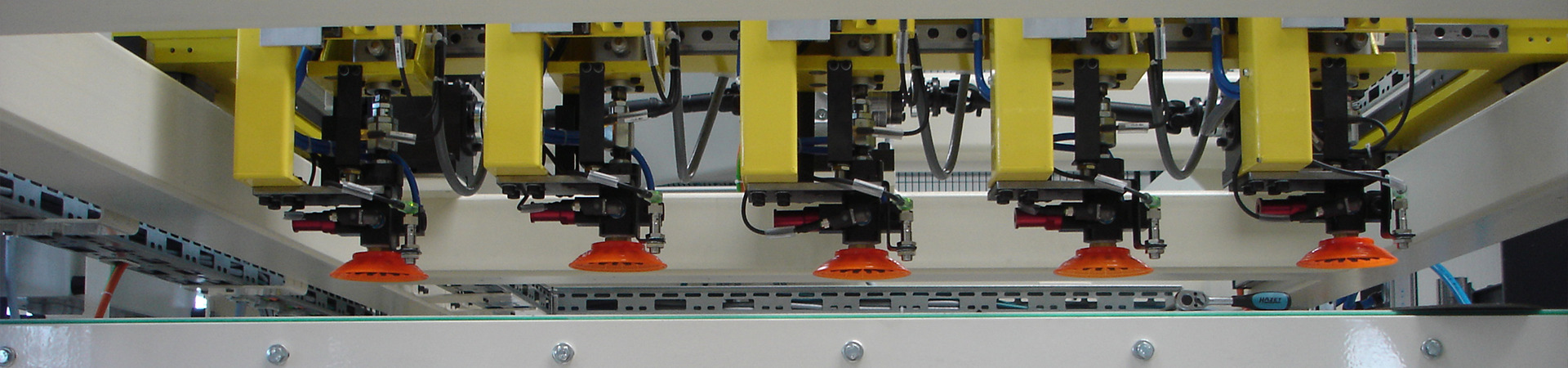

Platinenlader mit Doppelblechtrennung

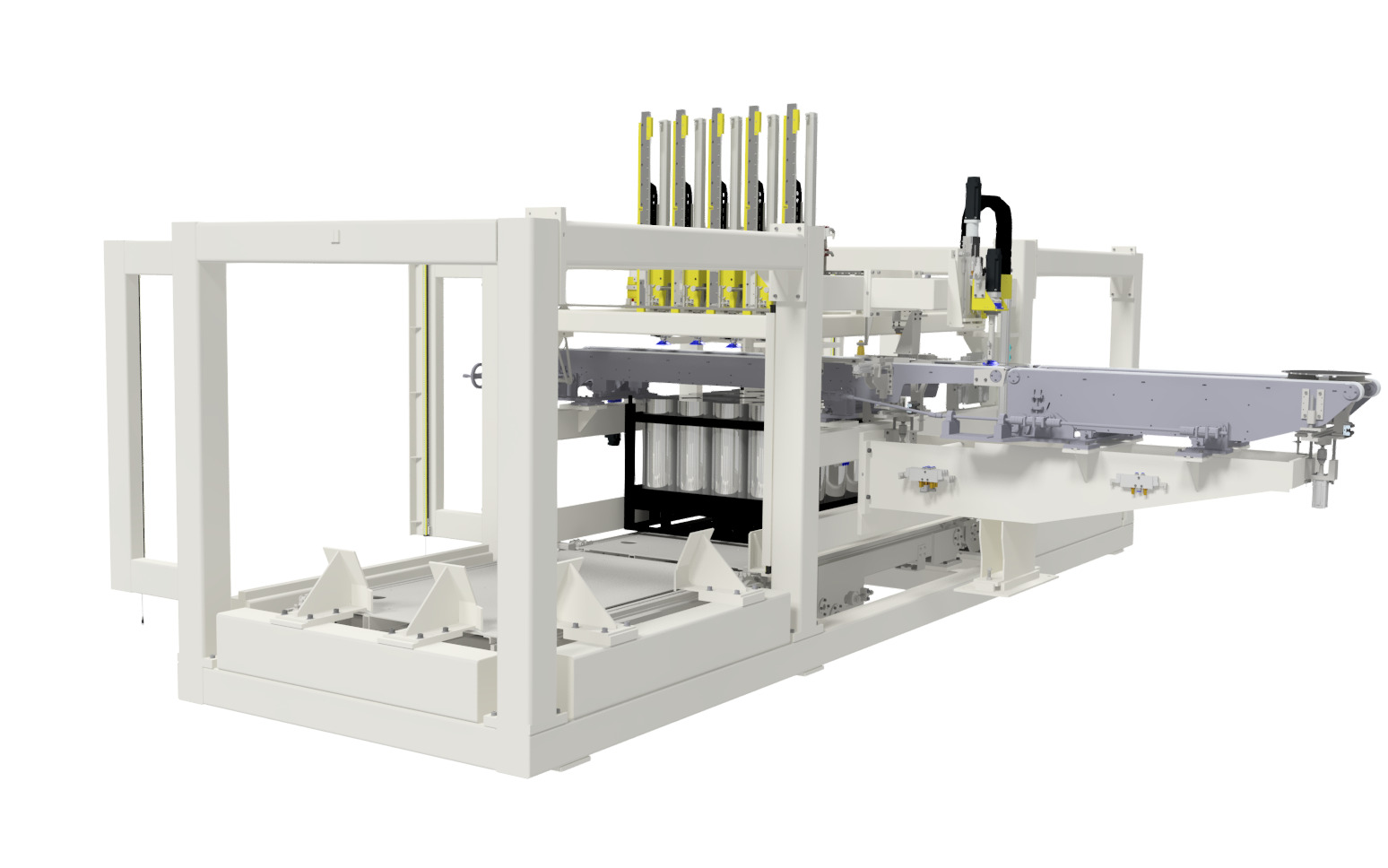

Platinenlader Multi Parts

In dieser Anwendung zur Herstellung von Getriebebauteilen werden in einem standardisierten Behälter die Bauteile je nach Durchmesser in einer 3x3 bis 5x5 Matrix bereitgestellt.

Platinenlader als Nachrüstung

// Individuelle Lösungen

Aktuelles

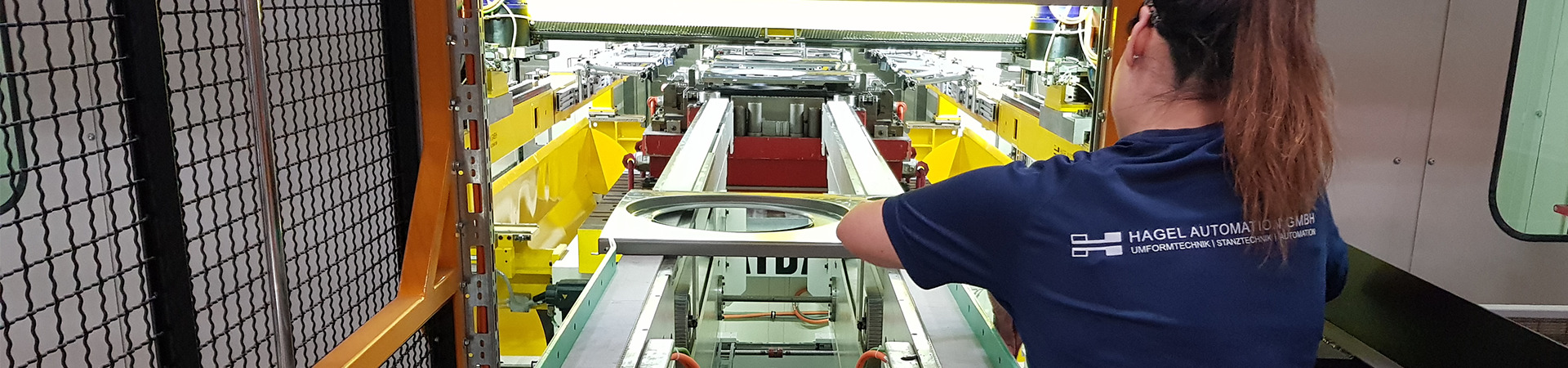

Transfer System für einen 5 Meter Pressentisch

DEZ 2023 | Für einen Kunden in Tschechien haben wir einen Transfer gebaut. Das Transfer-System wurde in eine Presse integriert welche einen 5m Pressentisch hat. Die Steuerung des Transfers wurde durch uns geplant, installiert sowie Inbetriebgenommen

Mehr lesenNutenstanzzentrum 1400mm

DEZ 2023 | Für einen Kunden in Deutschland fertigen wir derzeit ein Nutenstanzzentrum, welches zwei hintereinander geschaltete Single Nutenstanzautomationen beinhaltet. Die Anlage ist mit zwei 200KN-Nutenstanzen ausgestattet. Das gesamte Projekt beinhaltet zwei komplett eigenständige Nutenstanzautomationen Zentrum 1 kann ein Blechdurchmesser von 1400mm stanzen Zentrum 2 kann ein Blechdurchmesser von 1000mm stanzen

Mehr lesenFeeder zwischen C‑Gestellpressen

JAN 2022 | Teleskop-Feeder zwischen C‑Gestell Pressen im Automotive-Sektor in Deutschland erfolgreich installiert.

Mehr lesenTandemnutenstanze installiert

DEZ 2021 | Für einen Kunden in Tschechien haben wir eine Tandemnutenstanze installiert, welche im Single- oder Tandembetrieb nutzbar ist. In der Anlage sind zwei 160KN-Nutenstanzen verbaut.

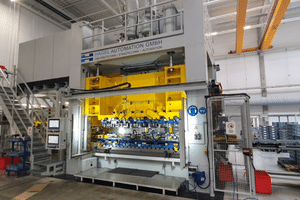

Mehr lesenPressenanlage mit Automation

NOV 2021 | Für einen Kunden im Automotive-Sektor aus Deutschland haben wir eine 300t-Presse installiert. Der Automationsablauf der Anlage beinhaltet: Platinenlader, Zangenvorschub & Transfer.

Mehr lesen

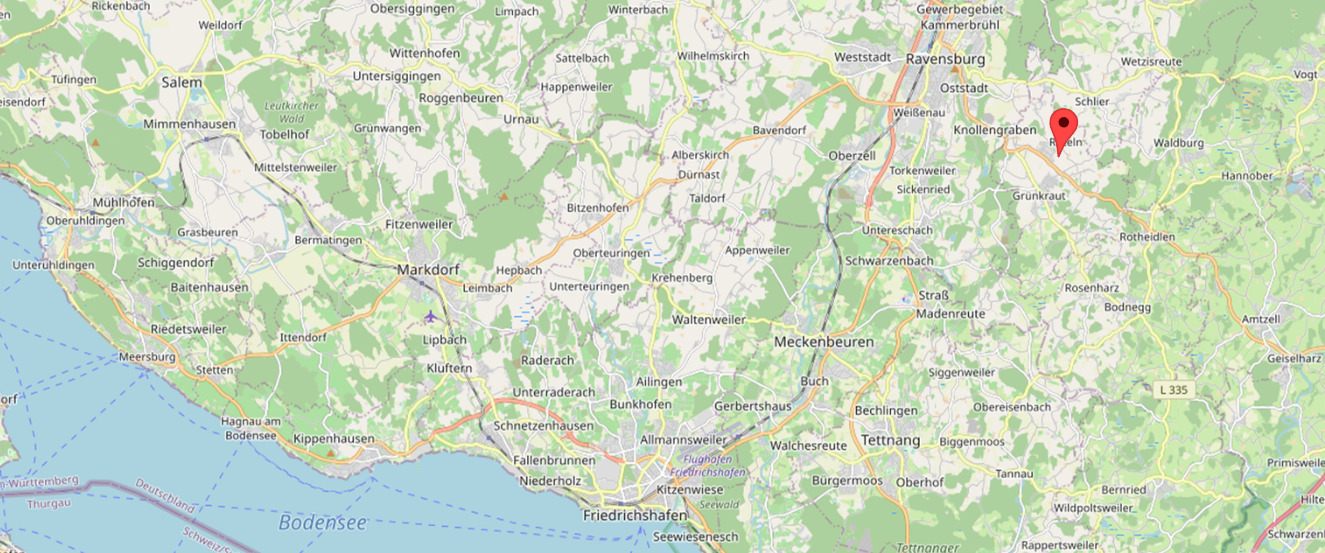

// HAGEL AUTOMATION

Hagel Automation in Zahlen

0

Mitarbeiter am Standort Grünkraut

0

Transfer Systeme installiert0

Jahre Erfahrung

// FAQ

Fragen und Antworten

Normalerweise erfolgt ein Wechsel der Blechstapel innerhalb weniger Minuten.

Der Produktionsprozess wird dadurch aber nicht unterbrochen, da während des Stapelwechsels die Bleche von einem anderen Stapel abgenommen werden.

Ein Platinenlader ist ein spezialisiertes automatisiertes Handlingsgerät, das vorgeschnittene Blechteile einem zumeist mehrstufigen Umformprozess zuführt.

Ein Platinenlader führt vorgeschnittene Blechteile einem weiteren Schneid- oder Umformprozess zu.

Bei von Platinenlader zugeführten Werkstücken handelt es sich um Blechteile, die in einem mehrstufigen Umformprozess mittels einer Umformpresse hergestellt werden.

Platinenlader entstapeln Bleche von einem Blechstapel und führen diese getaktet einem weiteren Schneid- oder Umformprozess zu.

Vorgeschnittene Platinen können materialsparend hergestellt werden und anschliessend mit Hilfe eines Platinenladers dem weiteren Schneid- und Umformprozess zugeführt werden.

In Standardanwendungen der Automobilbranche liegt die Hubzahl meistens zwischen 15 und 30 Hüben/min.

Je nach Anwendung ist allerdings auch eine Hubzahl bis zu 60 Hüben/min machbar.

Ein Platinenlader von Hagel Automation ist eine gute Wahl, da das Unternehmen langjährige Erfahrung und Fachwissen in der Entwicklung und Herstellung von Automatisierungslösungen hat. Hagel Automation hat sich auf die Produktion von maßgeschneiderten Automatisierungssystemen spezialisiert.

Bei Anlagen, die bereits mit einem Platinenlader ausgerüstet waren, ist meistens eine Nachrüstung mit einem neuen Platinenlader problemlos möglich.

Aber auch Nachrüstungen an Bestandsanlagen die noch keinen Platinenlader hatten sind im Regelfall möglich. Der entsprechende Platz muss hier vorhanden sein.

Je nach Größe der Anlage werden mit einem Platinenlader bis zu 60 kg schwere Platinen mit maximaler Beschleunigung bewegt.

Platinenlader kommen in der Serienproduktion von Blech- und Umformteilen zum Einsatz. Dies umfasst die Automobilindustrie, sowie weiße Ware.

Ihre Frage ist nicht dabei?

// LEISTUNGSSPEKTRUM